Spritzguss

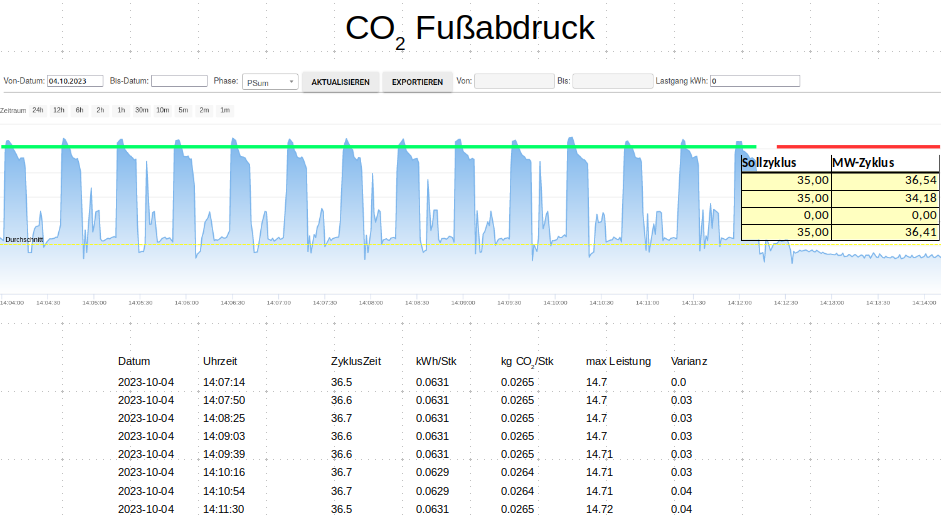

Im Spritzguss können anfangs bei fünf Prozess-schritten deutliche Energieeinsparungen mit dem Energiemanagementsystem minyur erreicht werden. Dafür bildet das Energiemanagementsystem minyur u.a. folgende KPI Zahlen

- Peakanfahren der Maschinen zum Wochenbeginn

- Werkzeugwechsel und Maschinenstillstände

- Vergleich elektrische vs. hydraulische Maschinen

- Drucklufteinsatz je Zyklus

- Kälteeinsatz pro Zyklus

Basierend auf diesen KPI-Zahlen und den sekundengenauen Energiemesswerten kann der CO2-Ausstoss pro Maschinenzyklus mit und ohne Sekundärenergieaufwendungen wie Kälte und Druckluft gemessen werden. Dies geschieht unabhängig vom Maschinentyp und -hersteller.

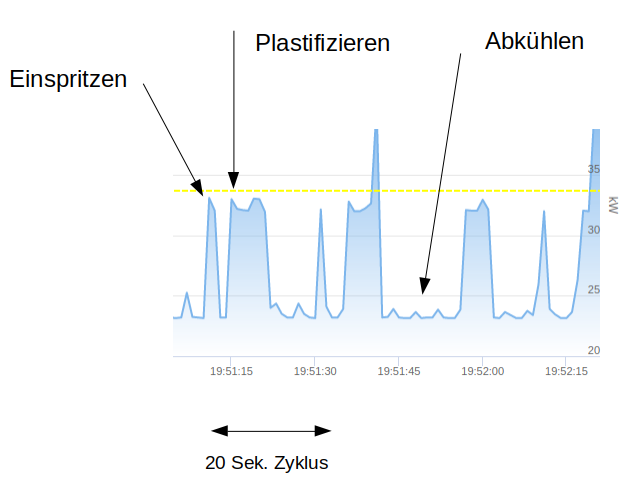

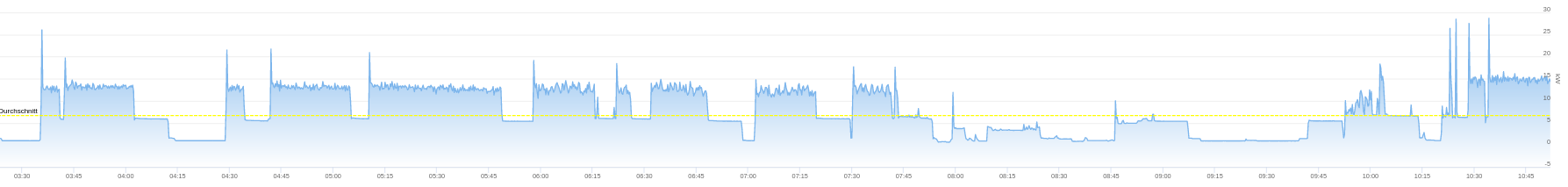

Das Energiemanagementsystem minyur zeigt durch die sekundengenaue Messung die Details jedes Spritzgusszyklus mit seinen aufeinanderfolgenden Phase auf.

Dadurch können die Kosten für jeden Prozessschritt innerhalb eines Zyklus genau zugeordnet werden und im Anschluss zwischen den verschiedenen Maschinen verglichen werden. Außerdem können die Zykluszeiten für dasselbe Produkt auf verschiedenen Maschinen verglichen werden, um beispielsweise festzustellen, dass die Abkühlphase bei verschiedenen Maschinen unterschiedlich lange dauern.

Das minyur Energiemanagementsystem beantwortet also im Bereich Spritzguss die Frage, wie kann an verschiedenen Stellen in den Spritzgussprozessen mit dem vorhandenen Maschinenpark Energie eingespart werden.

Umformung

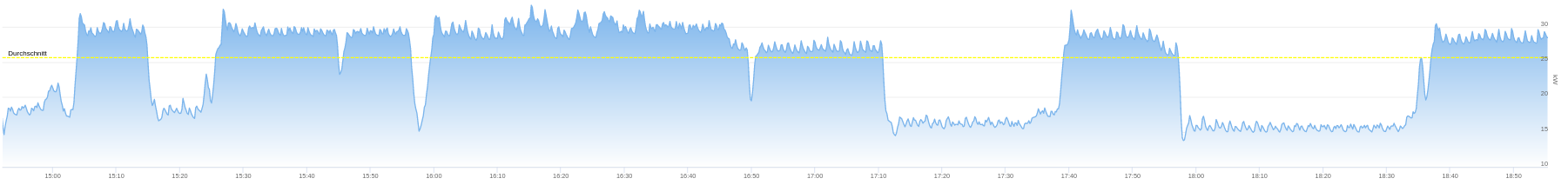

In Umformungsprozessen sind Analysen bzgl. der geplanten und ungeplanten Stillstandszeiten, der Coil-Wechsel und Werkzeugstörungen wichtige Kriterien, um den Energieeinsatz pro Produkt zu kalkulieren und zu verbessern. Das minyur Ener-giemanagementsystem erstellt für viele Firmen häufig erstmals einen Zyklus-basierten Kosten-überblick und zeigt bei einem ersten Durchlauf konkrete Energieeinsparpotentiale auf. Beispiels- weise benötigen viele mechanische Maschinen zum Anlauf nach einer Unterbrechung deutlich mehr Energie als wenn sie im eingeschwungenen Zustand kontinuierlich produzieren..

Daher sollten diese Anlaufphasen so selten wie möglich notwendig sein. Sowohl für die Werker an der Maschine als auch für die Anlagenleitung und die Geschäftsführung erstellt das minyur Energie-managementsystem häufig erstmals eine echte lückenlose Verfügbarkeitsstatistik. Dabei ist es für viele Beteiligte eine Überraschung, wie häufig kontinuierliche Prozesse aus verschiedenen und berechtigten Gründen unterbrochen werden und die theoretische Verfügbarkeit einer Produktionseinheit von der tatsächliche Produktionszeitraumsumme deutlich entfernt sind.

Gleichzeitig eröffnet diese Erkenntnis einen großen Spielraum, die Verfügbarkeit deutlich zu erhöhen, weil häufig durch einfache organisatorische Anpassungen Vorteile für alle Beteiligten entstehen und am Ende die KPI-Werte die Verbesserung nachweislich aufzeigen. Betrachtet man diesen Ablauf als iterativen Prozess, in dem erfahrungs-gemäß auf Quartalsebene eine einzelne Einsparmaßnahme aufgedeckt und umgesetzt werden kann, kommt der Einsparzähler zum Einsatz.

Der Einsparzähler misst die tatsächliche Einsparung, so dass klar erkenntlich wird, wie viel des Einsparpotentials schon gehoben wurde und wie viel Einsparpotential noch nicht erfolgreich umgesetzt wurde. Das Energiemanagementsystem minyur beantwortet also auch die Frage, können die Energieeinsparungen durch einen Einsparzähler erklärbar nachgewiesen werden.

Druckluft

Dass die Druckluft eine der teuersten Energieformen darstellt, ist den Anlagenbetreibern durchaus bewusst. Es ist aber auch die Energieform, mit den größten Vorteilen, wenn es darum geht, mit ein und derselben Energieform die unterschiedlichsten Aufgaben zu lösen. Dabei ist in vielen Unternehmen das Druckluftnetz historisch gewachsen, meistens ohne Ringleitungsaufbau und erfordert eigentlich an verschiedenen Punkten in einer Produktionsanlage unterschiedliche Parameter. Häufig werden die Systemparameter wie Druck, Durchsatz, Pufferspeichermenge intuitiv geplant bzw. aufgebaut und systematisch für das gesamte Netz für den schlimmsten Fall ausgelegt. Das minyur Energiemanagementsystem hilft dabei, den Zusammenhang zwischen den Maschinen- und Prozesszuständen und dem Druckluftbedarf in einem ersten Schritt herzustellen.

Dabei wird häufig erstmals klar, welche Produktionseinheit eine bestimmte Nachfrage an die Druckluft stellt und in welcher Größenordnung sich verschiedene Nachfragebedingungen überlappen und damit das Druckluftsystem u.U. an seine Grenzen fährt. Kommt dies sehr selten vor, stellt dies das gesamte Druckluftsystem vor deutlich weniger extreme Anforderungen als wenn dieser Zustand sehr häufig auftritt. In einem zweiten Schritt wird dann durch das Energiemanagementsystem offen gelegt, ob bei einer Anzahl von einem oder mehreren Kompressoren, die Systemparameter für den häufigsten Nutzungsfall überhaupt optimal eingestellt sind.

Weiterhin bietet das Energiemanagementsystem minyur das Aufzeigen von Wartungsintervallen an, die noch verbleibende Zeit bis zur nächsten Wartung bis hin zu einer automatisierten Benachrichtigung der jeweiligen Wartungsfirma, um einen Terminvorschlag bzw. eine Angebot zu senden.

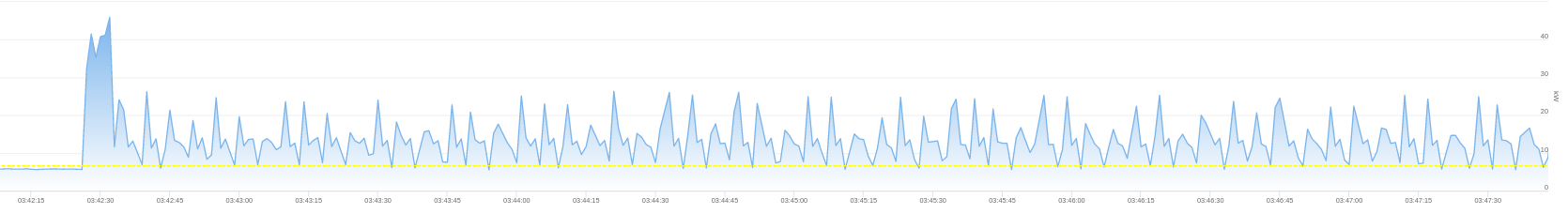

In einem weiteren Schritt unterstützt das minyur Energiemanagementsystem die Analyse von Le-ckagen.

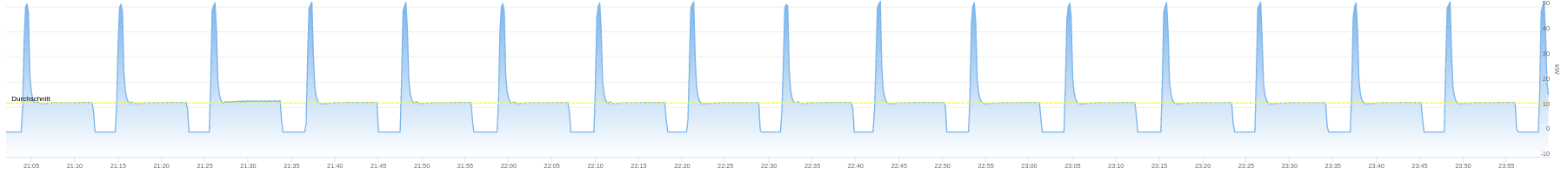

Während Produktionspausen kann durch die Regelmäßigkeit der Druckluftnachfrage von dem Energiemanagementsystem abgeleitet werden, wie viel Prozent der Druckluft durch Leckagen verbraucht werden. Im Anschluss wird eine Schwellwertwarnung an das Wartungsteam ausgegeben und gegebenenfalls vorhandene Druckluftventile während der produktionsfreien Phasen geschlossen.